Tại công ty chúng tôi, chúng tôi sử dụng quy trình hiệu quả cao để sản xuất các bộ phận gia công CNC đáp ứng các yêu cầu cụ thể của khách hàng. Dưới đây là tổng quan về quy trình chúng tôi tuân theo:

Thiết kế và lập trình: các kỹ sư lành nghề của chúng tôi làm việc với phần mềm mới nhất để thiết kế và lập trình bộ phận, đảm bảo rằng nó đáp ứng các thông số kỹ thuật và dung sai cần thiết.

Lựa chọn vật liệu: Chúng tôi cẩn thận chọn vật liệu phù hợp cho bộ phận, có tính đến độ bền, độ bền và các đặc tính khác của nó.

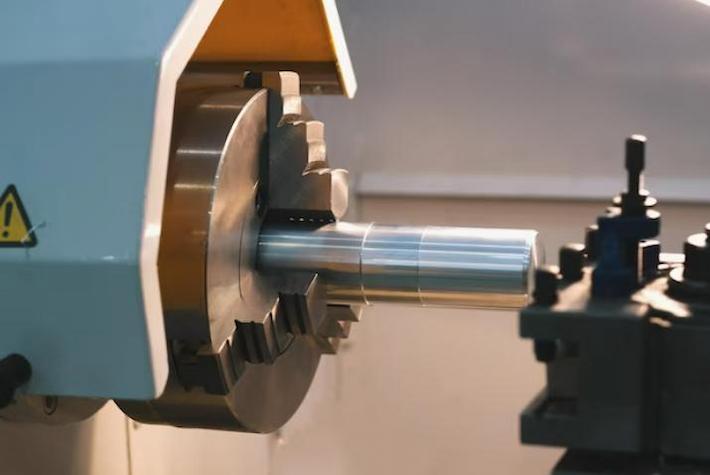

Gia công CNC: Chúng tôi sử dụng các máy điều khiển bằng máy tính tiên tiến để thực hiện quy trình gia công CNC, bao gồm việc loại bỏ vật liệu thừa ra khỏi phôi để tạo ra hình dạng cuối cùng của bộ phận.

Kiểm tra chất lượng: Nhóm của chúng tôi kiểm tra các bộ phận ở mọi giai đoạn của quy trình, sử dụng công nghệ và thiết bị mới nhất để đảm bảo rằng mỗi bộ phận đáp ứng các tiêu chuẩn chất lượng cần thiết.

Hoàn thiện: Chúng tôi cung cấp một loạt các tùy chọn hoàn thiện, bao gồm phun cát, đánh bóng, anot hóa và lớp phủ, để tăng cường sự xuất hiện và chức năng của các bộ phận.

Đóng gói và vận chuyển: Chúng tôi đóng gói cẩn thận các bộ phận để đảm bảo hàng đến an toàn và giao hàng kịp thời cho khách hàng.

Với cam kết về chất lượng, hiệu quả và sự hài lòng của khách hàng, chúng tôi đã xây dựng được danh tiếng là nhà cung cấp đáng tin cậy các bộ phận gia công CNC tùy chỉnh. Nếu bạn có một dự án yêu cầu các bộ phận gia công CNC chất lượng cao, vui lòng liên hệ với chúng tôi để thảo luận về yêu cầu của bạn và cách chúng tôi có thể giúp đỡ.

Mô tả | Phay CNC | Tiện CNC |

Vật liệu | Nhôm/CU/thép/không gỉ | Nhôm/CU/thép/không gỉ |

Kích thước bộ phận tối đa | 1000mm * 1000mm * 600mm | 1000mm * 600mm * 600mm |

Thời gian dẫn tiêu chuẩn | 4 ngày làm việc | 4 ngày làm việc |

Dung sai (± mm) | Chỉ phay: tối đa ± 0.025mm Với cắt dây hoặc EDM: lên đến 0.002mm | Lên đến ± 0.0025mm |

Đảm bảo chất lượng | ISO 9001, ISO 45001:2018 Kiểm Toán Nhà cung cấp Máy chiếu đo cmm và 2D Báo cáo kiểm tra Kiểm tra chức năng Lấy mẫu tùy chỉnh | ISO 9001, ISO 45001:2018 Kiểm Toán Nhà cung cấp Máy chiếu đo cmm và 2D Báo cáo kiểm tra Kiểm tra chức năng Lấy mẫu tùy chỉnh |

Độ chính xác và độ chính xác cao: với gia công CNC, các bộ phận có thể được sản xuất với dung sai cực kỳ chặt chẽ và độ chính xác cao, mang lại mức độ nhất quán khó đạt được với quy trình gia công thủ công.

Nhiều loại vật liệu: gia công CNC có thể được sử dụng với nhiều loại vật liệu, bao gồm kim loại, nhựa, gỗ và vật liệu tổng hợp.

Tiết kiệm chi phí cho sản xuất khối lượng lớn: gia công CNC lý tưởng cho sản xuất khối lượng lớn vì nó cho phép sản xuất số lượng lớn các bộ phận với chi phí thấp hơn cho mỗi chiếc.

Tăng hiệu quả: Tính Chất tự động của gia công CNC có nghĩa là việc sản xuất có thể được thực hiện hiệu quả hơn mà không cần can thiệp thủ công, dẫn đến thời gian sản xuất nhanh hơn.

Tính linh hoạt: gia công CNC có thể được sử dụng để sản xuất các thành phần phức tạp với hình dạng và hình học phức tạp, làm cho nó phù hợp với nhiều ứng dụng.

Trong lĩnh vực sản xuất chính xác, gia công điều khiển số máy tính (CNC) là một kỳ quan công nghệ đã Cách Mạng hóa ngành sản xuất. Gia công CNC liên quan đến việc sử dụng các hệ thống máy vi tính để điều khiển các công cụ và quy trình máy móc, cho phép sản xuất các bộ phận và bộ phận phức tạp chính xác và hiệu quả cao. Các quy trình gia công CNC khác nhau trong hhc có phạm vi ứng dụng và đặc điểm xử lý khác nhau. Sau đây cung cấp phân loại và giới thiệu chi tiết.

Một trong những loại gia công CNC phổ biến nhất, phay sử dụng dụng cụ cắt xoay để loại bỏ vật liệu khỏi phôi. Máy phay có thể di chuyển dọc theo nhiều trục, tạo ra một loạt các hình dạng, khe và lỗ. Từ các thành phần đơn giản đến các nguyên mẫu phức tạp, phay rất linh hoạt và được sử dụng rộng rãi trong các ngành công nghiệp như hàng không vũ trụ, ô tô và điện tử.

Trong các thao tác xoay, phôi quay trong khi dụng cụ cắt định hình nó thành dạng mong muốn. Loại gia công CNC này lý tưởng để tạo ra các thành phần hình trụ như trục, bu lông và trục chính. Xoay chính xác là nền tảng của quy trình sản xuất, mang lại hiệu quả và độ chính xác cho các ứng dụng khác nhau.

Như tên cho thấy, máy khoan CNC được thiết kế để tạo lỗ trên phôi. Những máy này sử dụng mũi khoan quay để loại bỏ vật liệu, và chúng rất quan trọng trong việc sản xuất các bộ phận đòi hỏi các lỗ chính xác và đồng đều. Các ngành công nghiệp như xây dựng, gia công kim loại và điện tử phụ thuộc rất nhiều vào việc khoan CNC cho nhu cầu sản xuất của họ.

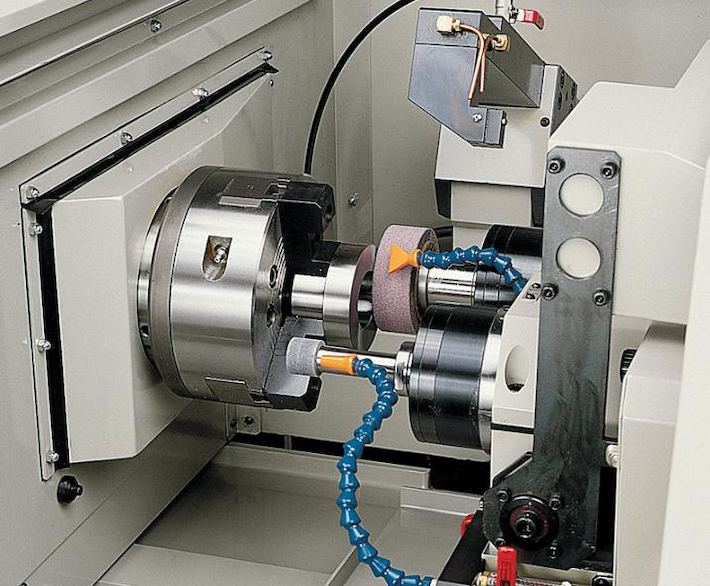

Khi độ chính xác cực cao và bề mặt hoàn thiện là tối quan trọng, việc mài CNC sẽ phát huy tác dụng. Phương pháp này sử dụng bánh xe mài mòn để loại bỏ vật liệu và đạt được dung sai chặt chẽ. Mài CNC là không thể thiếu trong sản xuất dụng cụ, khuôn mẫu và các thành phần có độ chính xác cao được sử dụng trong các thiết bị y tế và kỹ thuật hàng không vũ trụ.

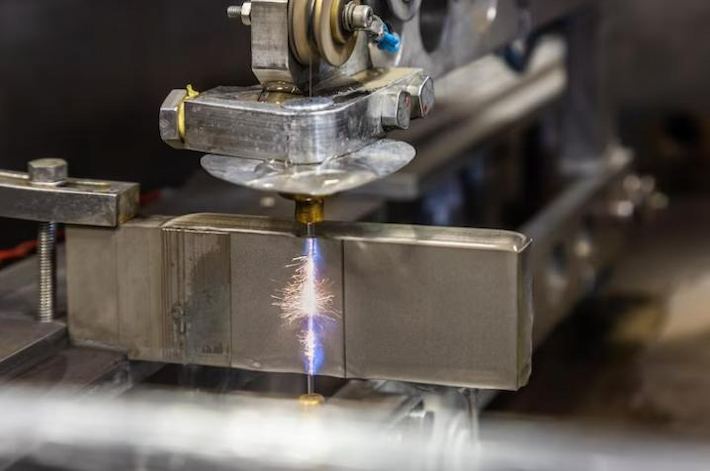

EDM là phương pháp gia công CNC phi truyền thống sử dụng điện xả để định hình vật liệu. Bằng tia lửa điện được kiểm soát cẩn thận, EDM có thể tạo ra các hình dạng phức tạp và phức tạp với độ chính xác cao. Kỹ thuật này đặc biệt hữu ích cho các kim loại cứng đang thách thức với các phương pháp truyền thống. Ví dụ: Chúng tôi sử dụng máy gia công phóng điện (EDM) để tùy chỉnh mẫu cho khuôn

Cắt laser CNC liên quan đến việc sử dụng chùm tia laser để cắt xuyên qua vật liệu, tạo ra các cạnh chính xác và sạch sẽ. Phương pháp này được sử dụng rộng rãi trong chế tạo các thành phần kim loại tấm cho các ngành công nghiệp từ ô tô đến điện tử tiêu dùng. Độ chính xác và tốc độ cao làm cho việc cắt laser CNC trở thành một quá trình vô giá trong sản xuất hiện đại.

Trong bối cảnh sản xuất không ngừng phát triển, hai công nghệ tiên tiến đã nổi lên như các mặt trước: gia công CNC và in 3D. Mỗi phương pháp mang đến một bộ điểm mạnh và ứng dụng riêng cho bảng. Hãy đi sâu vào sự phức tạp của gia công CNC và in 3D, so sánh các tính năng, ưu điểm và hạn chế của chúng.

Gia công CNC (Điều khiển số máy tính) là một quy trình sản xuất trừ. Nó liên quan đến việc loại bỏ vật liệu khỏi phôi để đạt được hình dạng mong muốn. Quá trình này sử dụng thiết kế hỗ trợ máy tính (CAD) và Phần mềm sản xuất Hỗ trợ máy tính (Cam) để kiểm soát chính xác chuyển động của dụng cụ cắt.

Gia công CNC nổi tiếng với độ chính xác và độ chính xác cao. Nó có thể đạt được dung sai chặt chẽ và tạo ra các chi tiết phức tạp, phù hợp cho các ứng dụng có độ chính xác tối quan trọng, chẳng hạn như ngành hàng không vũ trụ và y tế. Gia công CNC rất linh hoạt khi nói đến khả năng tương thích vật liệu. Nó có thể xử lý nhiều loại vật liệu, bao gồm kim loại, nhựa và vật liệu tổng hợp. Điều này làm cho nó trở thành một lựa chọn ưu tiên cho các ngành công nghiệp đòi hỏi độ bền và sức mạnh trong các thành phần của chúng. Gia công CNC rất phù hợp cho cả tạo mẫu và sản xuất quy mô lớn. Mặc dù thời gian thiết lập cho gia công CNC có thể dài hơn in 3D, nhưng nó vượt trội trong việc sản xuất các bộ phận chất lượng cao, chức năng. Gia công CNC mang lại bề mặt hoàn thiện vượt trội so với nhiều công nghệ in 3D. Điều này làm cho nó trở thành một lựa chọn lý tưởng cho các thành phần đòi hỏi bề mặt được đánh bóng hoặc mịn.

In 3D, hoặc sản xuất phụ gia, xây dựng các đối tượngTừng lớp từ một mô hình kỹ thuật số. Nó liên quan đến việc lắng đọng vật liệu trong một mẫu cụ thể để tạo ra một đối tượng ba chiều. Quá trình này rất linh hoạt và cho phép hình học phức tạp.

In 3D hỗ trợ nhiều loại vật liệu khác nhau, bao gồm nhựa, kim loại, gốm sứ và THẬM CHÍ cả vật liệu sinh học. Các lựa chọn vật liệu tiếp tục mở rộng, mở ra những khả năng mới cho các ngành công nghiệp khác nhau. In 3D vượt trội trong việc tạo mẫu nhanh và rất phù hợp với hình học phức tạp có thể là thách thức đối với gia công CNC. Tuy nhiên, nó có thể không phù hợp với tốc độ gia công CNC để sản xuất quy mô lớn. Về hiệu quả chi phí, đặc biệt đối với sản xuất và tạo mẫu khối lượng thấp, in 3D có thể mang lại lợi thế do giảm lãng phí vật liệu và thiết lập đơn giản hơn. In 3D được tôn vinh nhờ khả năng tùy chỉnh. Nó cho phép tạo ra các thiết kế độc đáo, cá nhân hóa mà không cần thêm dụng cụ, làm cho nó trở nên lý tưởng cho sản xuất một lần hoặc hàng loạt nhỏ.

Nhìn chung, sự lựa chọn giữa gia công CNC và in 3D Phụ thuộc vào các yếu tố như vật liệu, yêu cầu chính xác, quy mô sản xuất và độ phức tạp của Dự án. Đối với hoạt động sản xuất lớn hơn, gia công CNC vượt trội về độ chính xác và tính linh hoạt của vật liệu, trong khi in 3D tỏa sáng trong các ứng dụng tạo mẫu nhanh và thiết kế phức tạp.

Cation.

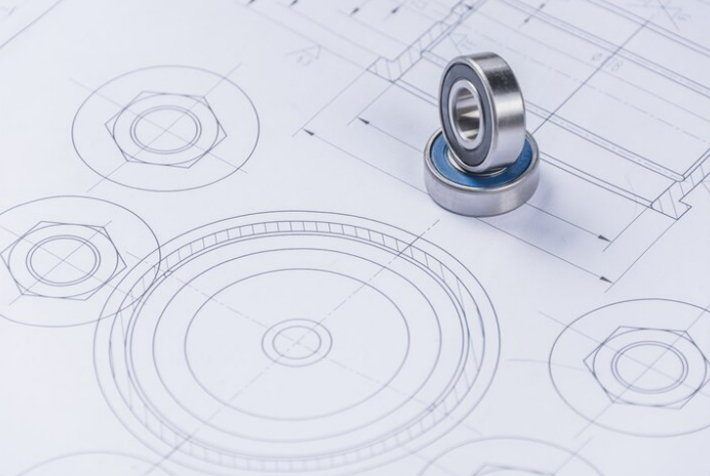

Gia công CNC (Điều khiển số máy tính) đóng một vai trò quan trọng trong việc sản xuất các bộ phận chính xác chất lượng cao. Dưới đây là các bước và chi tiết quy trình chung để sản xuất mặt bích gia công CNC:

Các bước xử lý cho mặt bích gia công CNC:

1. Thiết kế và mô hình hóa:

Trước khi sản xuất linh kiện CNC, thiết kế CAD (Thiết kế hỗ trợ máy tính) là điều cần thiết. Các kỹ sư thiết kế sử dụng phần mềm CAD để tạo ra một mô hình 3D của mặt bích, xác định hình dạng hình học, kích thước và đường dẫn gia công.

2. Chuẩn bị Vật liệu:

Chọn nguyên liệu thô thích hợp, thường là kim loại (như thép không gỉ, nhôm, v. v.). Lựa chọn vật liệu phụ thuộc vào mục đích của mặt bích, môi trường làm việc và yêu cầu về hiệu suất.

3. Quy trình gia công:

A. Gia công thô:

Sử dụng dụng cụ cắt trên máy CNC để thực hiện gia công thô, định hình thô hình dạng tổng thể của phôi.

Mục tiêu của việc gia công thô là nhanh chóng loại bỏ vật liệu dư thừa, để lại hình dạng cuối cùng gần đúng.

B. Bán hoàn thiện:

Sử dụng các công cụ khác nhau để bán hoàn thiện phôi, tiếp cận hình dạng cuối cùng.

Giảm tốc độ cắt để cải thiện độ mịn bề mặt.

C. hoàn thiện:

Sử dụng các công cụ nhỏ để cắt chính xác cuối cùng, đạt được kích thước cuối cùng và độ mịn bề mặt.

Hoàn thiện thường liên quan đến việc sử dụng các công cụ nhỏ hơn để tăng cường độ chính xác gia công.

D. Gia công lỗ và cắt ren:

Sử dụng các công cụ chuyên dụng để gia công lỗ và cắt ren để đảm bảo mặt bích đáp ứng các thông số kỹ thuật thiết kế.

4. Kiểm tra và kiểm soát chất lượng:

Sau mỗi bước gia công, tiến hành kiểm tra để đảm bảo kích thước, hình dạng và chất lượng bề mặt của phôi đáp ứng các yêu cầu đặc điểm kỹ thuật. Các phương pháp kiểm tra phổ biến bao gồm đo tọa độ, kiểm tra độ nhám bề mặt và kiểm tra siêu âm.

5. Xử lý bề mặt:

Tùy thuộc vào yêu cầu, thực hiện các phương pháp xử lý bề mặt như đánh bóng, phun cát hoặc phủ để tăng cường khả năng chống ăn mòn và bề ngoài.

6. Đóng gói và giao hàng:

Sau khi hoàn thành gia công và kiểm tra, đóng gói các mặt bích theo yêu cầu của khách hàng và tiến hành giao hàng.

Gia công CNC (Điều khiển số máy tính) là một quy trình sản xuất, nơi phần mềm máy tính được lập trình sẵn điều khiển chuyển động của máy móc và công cụ. Quá trình này cho phép tạo ra các bộ phận có độ chính xác cao và phức tạp từ các vật liệu khác nhau, bao gồm kim loại và nhựa. Gia công CNC được sử dụng rộng rãi trong các ngành công nghiệp như ô tô, điện tử và hàng không vũ trụ.

Tiện CNC là lý tưởng để sản xuất các bộ phận hình trụ hoặc tròn, chẳng hạn như trục, ỐNg Lót, ốc vít và ghim. Nó thường được sử dụng cho các thành phần đòi hỏi độ chính xác cao và bề mặt nhẵn. Các ngành công nghiệp như ô tô, y tế và điện tử được hưởng lợi từBộ phận QUAY NHÔM Trung Quốc.

Hãy tìm một nhà cung cấp có nhiều kinh nghiệm, thiết bị hiện đại và cam kết mạnh mẽ trong việc kiểm soát chất lượng. Các chứng nhận như ISO 9001 và iatf 16949 cho thấy việc tuân thủ các tiêu chuẩn của ngành. Ngoài ra, Hãy xem xét các yếu tố như năng lực sản xuất, thời gian giao hàng và đánh giá của khách hàng.

Tại hhc, chúng tôi cung cấp các bộ phận chính xác với dung sai chặt chẽ TớI ± 0.01mm, đảm bảo độ chính xác cao cho cả những bộ phận phức tạp nhất. Thiết bị tiên tiến của chúng tôi cho phép chúng tôi duy trì tính nhất quán và đáp ứng các yêu cầu cụ thể của từng dự án.

Thời gian dẫn đầu thay đổi dựa trên độ phức tạp và số lượng của các bộ phận, nhưng chúng tôi thường Cung Cấp Các bộ phận gia công CNC trong vòng 1 đến 4 tuần. Chúng tôi cũng cung cấp các dịch vụ cấp tốc cho các dự án khẩn cấp để giúp khách hàng của chúng tôi đáp ứng Thời hạn chặt chẽ.